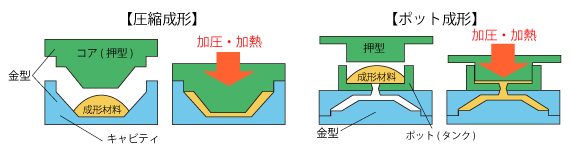

【 圧縮成形・特徴 】

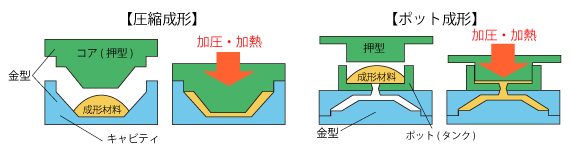

圧縮成形(直圧成形、コンプレッション)は熱硬化性樹脂成形の最も基本的な成形技術で、加熱した金型に成形材料を投入し、圧縮・加熱し、硬化させて成形品を取り出すというとてもシンプルな成形法です。

もう少し詳しく見た圧縮成形の流れは以下の通りです。

- 加熱した金型に金属部品等のインサート部品を配置する

- 予備加熱した成形材料を金型に投入する

- 金型を締めて加圧すると成形材料が軟化・流動化する

- さらに加圧して成形材料が金型の隅々にいきわたる

- 適当な時間、加圧・加熱を続け、十分に硬化させる

- 金型を開き、成形品を取り出す

加えて、金型を締め、成形材料に加圧していく3、4の過程で発生するガスを除去するために、必要に応じて”ガス抜き”を行います。ガス抜きが上手くいかないと成形品表面に”巣”や”膨れ”などとなって現れます。

出来上がった圧縮成形品にはバリがつきもので、機械を用いたり、手作業で取り除きます。

また、製品・金型の構造上、直接成形材料を押し込むことが難しい場合には、ポット成形が用いられます。ポット成形は簡易のトランスファー成形(移送成形)のような方法で、閉じた状態の金型にポット(タンク)から流動化した成形材料を圧入し、適当な時間加圧・加熱し、十分に硬化したのちに取り出します。

【圧縮成形のメリット】

①金型製作費用が安価 → イニシャルコストの削減

圧縮成形に用いる金型は、射出成形に用いる金型に比べて簡単な構造なので、金型製作に必要な費用を低減することができます。

②射出成形機で成形できない材料も成形可能 → 高強度化

射出成形では、長繊維や布チップなどのかさばりの大きな強化材を使用した成形材料や、硬化が早い材料では成形できない場合があります。それに対し、圧縮成形の場合は成形材料を金型内に直接投入するため、かさばりの大きさや硬化の速さは射出成形ほど問題になりません。そのため、圧縮成形を用いることで、射出成形では得ることのできない機械的性質などを持つ成形品を作ることが可能となります。

③分子や強化繊維が配向し難い

射出成形ではスクリューやランナー、ゲートなどを流れる際に、分子や強化繊維が配向します。そのため、配向した向きとその垂直な向きとでは製品の物性が変わります。圧縮成形では、直接成形材料を押し込むだけなので配向の少ない製品を得ることができます。

④圧力損失が少ない

圧縮成形では、金型に加えた圧力が直接成形材料に加わります。それに対して、射出成形では、スクリューやランナーなどでの圧力損失が発生するので圧縮成形の場合よりも高い圧力が必要となります。

⑤成形材料のロスが少ない

圧縮成形では、ランナーやゲートといった製品にならない部分はバリ以外にほぼできないので、成形材料のロスはほとんどありません。

圧縮成形は非常にシンプルな成形方法ですが、金型の形状、成形材料に応じて、成形時間、金型温度、成形圧力、ガス抜きなどの様々な条件設定が成形品ごとに当然必要となります。

金型の構造や成形材料の特徴、クセ次第では、最適な条件を定めることが難しくなります。こんな時は、職人の腕の見せどころで、長年蓄積したノウハウがものを言います。

ファイブ・ワンでは、腕のいい熟練職人とそれを受け継ぐ若手職人が日々、試行錯誤しながらものづくりに励んでいます。

|